- FUNCIONES DE PRODUCCION

- Ingeniería

- Procesos

- TECNOLOGIA DE GRUPOS

ENFOQUE TECNICO

" La tecnología de grupos es la comprensión de que muchos problemas son similares y de que al agruparlos se puede encontrar una solución única para un grupo de problemas, con lo cual se ahorra tiempo y esfuerzo".

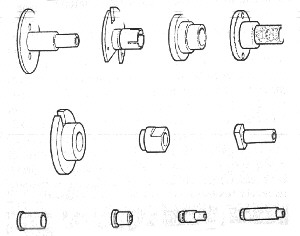

En esencia, la tecnología de grupos busca primero similaridades y no diferencias. Luego las partes se agrupan en familias, y estas familias se fabrican en grupos de máquinas relacionadas. La fig. 1 ilustra una familia.

fig. 1

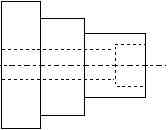

Una vez se ha identificado una familia se puede contemplar un componente compuesto, siendo tal componente uno que contenga todas las características de todos los miembros de la familia, véase la fig 2. Aunque este componente no tenga ni forma ni expresión física se encuentra que este concepto habrá de ser bastante útil en el trabajo posterior. Después se estudian las máquinas disponibles para determinar cual grupo de máquinas puede ser el mejor para producir la familia, y este grupo se agrupa después físicamente para formar una celda o grupo. El grupo se prepara para fabricar la familia produciéndose en el las partes reales, dejando fuera las operaciones que no sean apropiadas para al parte en particular que se este fabricando, siendo el efecto de este agrupamiento reducir el tiempo total de preparación de la máquina.

fig 2.

ENFOQUE SOCIAL

Mientras los ingenieros consideraban los problemas que implicaban la reducción del tiempo de preparación los sociólogos sugerían que muchos de los problemas comunes de la industria eran atribuibles a la deshumanización del trabajo. Esto resultaba del hecho de trabajar en medios altamente estructurados, como los que existen en los talleres de producción por lotes con distribución funcional, en los que es esencial planear y controlar el día total de trabajo de cada individuo o de trabajar en largar líneas de producción continua en ciclo de tiempo corto, en el que los operarios repiten la misma tarea muchisimas veces durante el día de labores. Se sugirió, y se adujeron pruebas experimentales para apoyar la sugerencia que debería tener lugar una humanización del trabajo, en la que se enriquecieran los trabajos y se diera mucha libertad a lo trabajadores para elegir sus propios métodos y ritmos de trabajo. Tales sugerencias requieren claramente una alteración en la magnitud del grupo de trabajo. Por tanto, el trabajo realizado con grupos pequeños y con considerable autonomía del operario parecería ser el siguiente paso necesario para el avance en la eficacia industrial.

Esta sugerencia sociológica coincide con la necesidades de las tecnologías de grupos y las dos corrientes del pensamiento se complementan entre si. Las necesidades de las tecnologías de grupos, desde el punto de vista técnico coincide con las necesidades de pequeños grupos de trabajo en el sentido sociológico.

ENFOQUE GERENCIAL

A pesar del advenimiento de la computadora, con su capacidad para manejar enormes cantidades de datos, la función de producción puede requerir de más información de la que se pueda manejar si la organización procede de forma convencional. Muchos administradores han intentado crear grandes sistemas de control en los que se preparan informes detallados de las ocurrencias día a día y a veces de hora a hora, en el trabajo de cada operario, y para el sitio de cada trabajo. Estos sistemas han fracasado invariablemente, no solo por la enorme información, sino también por la dificultad de obtener información actualizada de los puntos de operación. Contando con que se haya logrado un balance sensible entre la carga y la capacidad de planeación, la tecnologías de grupos reduce este problema en dos formas:

1. La planeación del flujo de trabajo solo requiere se planee el movimiento de las piezas de trabajo hacia adentro y hacia fuera de una celda o grupo. No es necesario planear el movimiento de las piezas de trabajo en sus pasos por cada operario comprendido dentro de la celda.

2. El seguimiento de los resultados de la celda servirá para seguir en forma eficaz los resultados de todo el personal comprendido dentro de la celda.

Esta delegación de autoridad al frente del trabajo es un paso difícil, a veces traumático, para algunos gerentes que lo toman. Requiere dejar la autoridad del trabajo detallado en el punto del trabajo mismo y muchos gerentes ven a esto inaceptable. Sin embargo si se hace el intento de operar con un sistema TG, mientras se planea a su vez el trabajo en detalle para cada máquina de cada celda se originarán conflictos de organización que habrán de destruir la eficacia de al celda y del esfuerzo de producción mismo.

CARACTERISTICAS DE UN GRUPO O CELDA

John Buribdeg, quien tiene amplia experiencia en el campo de la tecnología de grupo sugiere que un grupo eficaz tiene las siguientes características:

1. El equipo humano. Los grupos están constituidos por un equipo especifico de operarios que trabajan única y generalmente en el grupo.

2. Productos. Los grupos producen una familia especifica o conjunto de productos. En un departamento de ensamble estos productos serán ensambles o conjuntos. En un taller mecánico los productos serán partes mecánicas. En una fundición el producto será partes fundidas.

3. Facilidades. Los grupos son provistos de un conjunto especifico de máquinas y/o otros equipos de producción, los cuales se utilizan ya sea solos o en conjunto dentro del grupo.

4. Distribución por grupos. Las instalaciones se ubican juntas en un área reservada para el grupo.

5. Meta. Los trabajador que forman el grupo comparten una meta común de producción. Esta meta u orden por lista se da al comienzo de cada periodo de producción para ser terminada al final del mismo.

6. Independencia. En lo posible los grupos deben ser independientes entre si. Deben poder cambiar su ritmo de trabajo, si así lo desean durante un periodo. Una vez que han recibido materiales la producción debe depender de las de otros grupos de producción.

7. Tamaño. Los grupos se deben limitar a manera de restringir los números de trabajadores por grupo. Se ha recomendado en muchos casos que los grupos sean de 6 a 15 trabajadores, en algunos casos se puede requerir grupos más numerosos hasta 35 trabajadores, por razones tecnológicas; observándose que tales grupos trabajan eficientemente en el práctica.

La organización en familia y en grupos no solo ofrece la posibilidad de reducir los tiempos auxiliares, sino también simplifica el flujo de material aumentando la rapidez de movimiento a través del sistema en comparación con la producción por lotes bajo instrucción funcional. Se sugirió que la distribución funcional puede crear líneas de espera de las piezas de trabajo al competir los trabajos por los recursos, así como los problemas de control al ser necesarios seguir cada pieza de trabajo por cada procesador. En la TG se reduce las líneas de espera, ya que las celdas están balanceadas para manejar la demanda previsible del mercado, y se da el control siguiendo la entrada y salida de cada celda.

Entonces el material para el producto entra a celda, fluye a través de esta sin que los miembros de la familia tome necesariamente la misma ruta y sale. El único seguimiento necesario desde fuera de la celda es observar las horas de entrada y de salida. El control del movimiento dentro de la celda se provee internamente por parte del encargado del grupo o del grupo mismo.

FAMILIA DE PARTES

Por lo expuesto es claro que la clave para usar la tecnología de grupos con éxito están en la habilidad para identificar rápidamente los conceptos que están dentro de la misma familia. En una organización sumamente pequeña es posible que esto se pueda hacer a ojo, pero resulta peligroso y difícil, por lo que es de desear que se aplique una técnica más sistemática.

Sistema de Codificación.

Se puede usar un sistema de codificación o clasificación para agrupar conceptos.

Análisis de Flujo de Producción (AFP)

Mientras los sistemas de codificación utilizan las características físicas de los productos para formar familias, el AFP utiliza el método de manufactura como punto de partida para la clasificación. Las tarjetas de ruta se examinan y clasifican progresivamente por grupos, siendo el factor común de cada grupo el procesador en el que se efectúan las operaciones sucesivas. Así, el grupo completo de tarjetas de ruta se clasifica primero en grupos de primera operación (grupos o conjuntos A, B, C...) uno de los cuales (el conjunto A) será el conjunto de rutas sobre las cuales se habrá de efectuar la primera operación en el procesador A. El conjunto A se clasifica de nuevo en otros grupos, los cuales son determinados por la segunda operación ( grupos AB, AC, AD...). El grupo A, B, o sea el que pasa a su primera operación en el procesador A y a su segunda operación en el procesador B, se clasifica de nuevo para la tercera operación (grupos ABC, ABD, ABE...) luego para l cuarta operación ( grupos ABCD, BCE... ABDE, ABDF,... ABEF, ABEG...) y así sucesivamente.

A partir de esta clasificación surgirán grupos con características comunes de procesamiento. Se examina los grupos muy pequeños para ver si pueden cambiar las rutas con el fin de cambiar estos trabajos de pequeños grupos a otros grupos más grandes, estos se examinan para ver si ofrecen cargas adecuadas para los procesadores que hay dentro del grupo y nuevamente se hacen modificaciones a las rutas para balancear las cargas en lo necesario. También puede ser deseable combinar o dividir los grupos para lograr la carga apropiada.

Selección de familia:

La composición de la familia de partes que han de alojarse en un grupo la determinan gran parte el equipo disponible dentro de la organización - una familia demasiado grande habrá de requerir un gran numero de maquinas en el grupo de maquinado: una familia demasiado pequeña puede resultar en una duplicación de planta. Se deben examinar cuatro aspectos del grupo a los que pueden dar origen a una familia:

1. Que carga habrá de generar la familia 2. Que capacidades y habilidades serían necesarias 3. Es posible establecer el grupo para la familia 4. Están disponibles o son obtenibles las maquinas necesarias

Se debe observar que:

a)- Un grupo puede de hecho constar de una sola maquina (por ejemplo un torno revolver).

b)- Es poco probable que todas las maquinas de un grupo sean cargadas igualmente, con probabilidad es inevitable cierto grado de infrautilización.

Idealmente, la familia debe escogerse de tal manera que sea económico establecer al grupo una vez, para posteriormente establecerlo indefinidamente. Esto no siempre es practicable, y en un grupo se pueden acomodar dos o más familias relacionadas, cuyos acomodos difieran entre sí. En estos casos se puede considerar deseable codificar los acomodos mismos, de manera que el orden de producción no solo dirige el material hacia un grupo sino que también indique que acomodo deba usarse. Nótese que el grupo debe efectuar el maquinado completo de una familia para poder alcanzar los beneficios del manejo reducido y de la pérdida por sincronización reducida.

RESUMEN DE LOS BENEFICIOS QUE COMUNMENTE SE ADUCE A LA TECNOLOGIA DE GRUPOS.

1. Tiempo reducido en la preparación de la unidad

2. Aprendizaje mejorado, que se traduce en menores tiempos de maquinado

3. Rendimiento mejorado de la mano de obra el cual resulta de la normalización y simplificación

4. Mejoramiento en la eficacia de las máquinas

5. Tiempos menores de manejo causados en por la reducción de las distancias de transporte.

6. Simplificación en los procedimientos de planeación

7. Reducción del almacenaje (entre etapas) con las consecuentes disminuciones en: a. Existencias b. Trabajo en proceso c. Espacio de almacenamiento

8. Tiempo reducido del paso total de materiales

9. Administración mas sencilla

10. Mejores relaciones sociales.